在很多PCB中都能見到金屬點,這些金屬點叫做“測試點”。在PCB設計中,測試點對于樣板測試和批量生產時對板卡的驗證至關重要,在平常做的樣板,我們要驗證板卡的穩定性,通常都是給板卡通電然后使用萬用表還有示波器對關鍵的電源穩定性做測試,還有各種各樣的信號,如果需要檢測電路是否出現異常都是需要使用設備一個一個的去測,這是非常繁瑣的。

假如板卡需要大批量生產,不可能做到一塊一塊的手動去做測試。那該怎么辦?在座機時代,PCB板卡上很多都是采用的電子元器件都是插件的封裝,也就是DIP封裝,確實可以以器件的焊腳作為測試點,因為插件的器件焊接腳足夠大,不怕測試探針刺,但隨之而來的問題就是會經常出現探針接觸不良的情況,再加上存在插件器件的焊腳上錫不良的情況,所以這種測試方式常常需要維護,比較麻煩。

下圖所示的就是下壓接觸式治具。

下壓接觸式治具探針是從下面延伸到表面從而頂住被測板卡的焊腳,如下圖所示:

探針的種類也比較多,需根據實際需求去配置,如下圖所示:

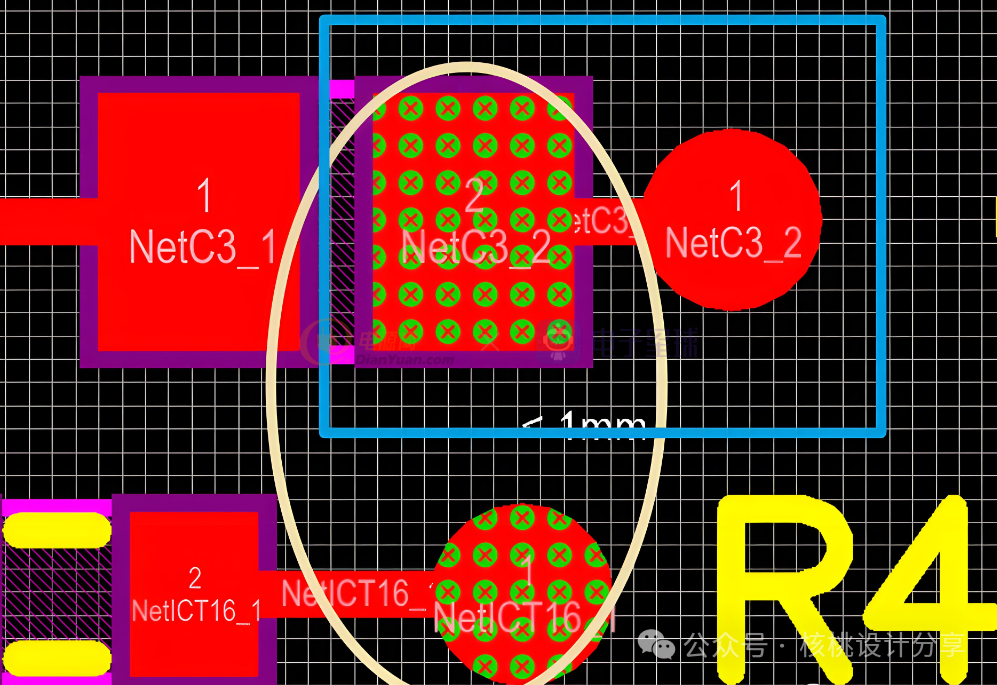

隨著科技的進步,要求電路板的面積也越來越小,這種利用插件焊腳來做測試驗證就滿足不了要求了,故目前很多的板卡都是采用SMT的器件,這時候就不得不加入“測試點”來滿足批量測試要求了。在專業領域里面,這種測試方法被稱為“ICT測試”,如下圖所示:

當然,ICT測試還需要搭配PC端的上位機來配合檢測板卡的優良性。測試點的設計規范如下:一:尺寸規范(1)測試點直徑建議不小于 0.8mm,常用 1mm(TP100) 的圓形焊盤以提高探針接觸穩定性。(2)高密度PCB可采用直徑 0.9mm 的測試點,但需確保電氣性能可靠。(3)優先選擇圓形焊盤,表面鍍錫或金以增強導電性和耐腐蝕性。

二:間距要求(1)測試點中心間距至少為 1.27mm(50mil),建議擴展至 2.54mm(100mil)以降低探針干擾風險。(2)焊盤邊緣間距需≥ 0.73mm(適用于1mm直徑測試點)。(3)測試點應距離板邊 ≥2mm,避免機械應力導致接觸不良。(4)與SMD元件間距要求: 元件高度<5mm:≥0.3mm; 高度5-8mm:≥1mm; 高度≥8mm:≥1.5mm;

三:位置布局

(1)測試點需均勻分布在PCB上,避免局部密度過高導致探針壓應力集中。

(2)優先將測試點設計在PCB背面,減少元件遮擋,提升測試可達性。

(3)測試點應遠離高頻信號線、敏感模擬元件及過孔,防止噪聲干擾或信號劣化。

四:標識與標注

(1)試點需在PCB設計文件中明確標注,并在實物上清晰標記編號(如“TP1”“GND”)。

(2)標識字符應避開焊盤區域,防止影響探針接觸。

五:其他

(1)測試點材質需與PCB基材兼容,優先選用抗氧化鍍層(如鍍金)以延長使用壽命。

(2)測試點設計需通過探針壓力測試,確保接觸穩定性(如承受≥5N壓力)。

總結:

推薦使用 TP100(直徑1mm)表貼焊盤,中心間距≥1.73mm,適用于自動化批量生產測試。